啃下“100%合格”硬骨头!飞鸽钢球打孔钢球合格率冲至99%

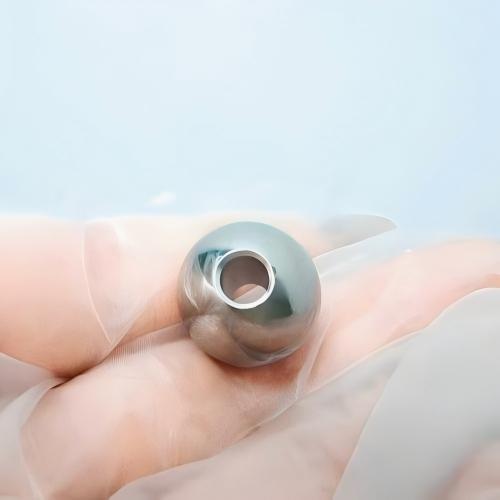

最近,飞鸽钢球传来好消息——面对客户“打孔钢球必须100%合格”的超高要求,经过反复调工艺、抠细节,新开发的打孔钢球终于把合格率稳定在了99%,这在市面上可是少见的突破,客户当场就竖了大拇指。

懂行的都知道,给钢球打孔可不是简单活:球体圆滚滚的,孔要打正、尺寸要精准,对钢球本身的材质、钻孔的稳定性还有检测精度,要求都高得离谱。“100%合格”这标准,业内压根没人能做到。客户找了好几家供应商都碰壁,最后听说飞鸽定制能力强,才抱着希望找上门。

接下这活儿,飞鸽火速拉齐技术骨干组起攻坚队,从源头开始“找茬”:钢球坯料先用光谱仪筛,成分差一点都不行,超0.01%就直接淘汰;钻孔时反复调数控设备,把转速和进刀速度精准到0.02mm/s的梯度;最后上三维激光测量仪,孔径、孔深有没有偏差,实时就能测出来。

“光钻孔参数就调了12轮,废样堆得快到膝盖了。”攻坚队负责人说,中间连续3批产品合格率都卡在92%,大家盯着数据曲线熬了好几个通宵,最后加了“分段冷却”工艺,才解决了钻孔后钢球变形的问题。现在这批钢球,尺寸误差控制在±0.03mm内,孔位偏得还没一根头发丝粗,完全够客户的设备用。

虽说没到100%,但99%的稳定度,比我们想的还靠谱。”客户验收时直言,就冲飞鸽这股不服输的劲儿,以后钢球订单都认准这儿了,双方当场就敲定了长期合作。

飞鸽钢球负责人说,这次突破不光攒下了技术经验,更认准了“客户的需求就是我们的方向”。接下来还会接着升级工艺,不管是啥特殊规格的钢球,都要帮客户啃下那些难啃的硬骨头。